模压三通制造工艺

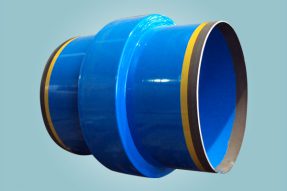

热模压三通

热模压三通成型工艺是制造三通最常用的工艺方法,其适用规格最全,应用材质最广,几乎适用于所有钢管、钢板制三通的制造加工。它的成型原理为:采用长度与成品主管长度相等或稍长的无缝钢管或钢板卷制的有缝管坯作为原材料,但主要要点就是坯管的直径要比成品大一定尺寸,标准是将坯管压制椭圆型后其短轴的直径与成品直径相等,而长轴直径需等于或大于成品主管直径加上支管高度的总和。压制时以径向补偿的方式将长轴金属压制与短轴相同主管呈圆形,其增长部分的金属沿三通胎具的支管孔流动变形形成需求直径和高度的支管。

①下料:按标准直接割取规定长度的无缝钢管、有缝管坯或预卷管的一定尺寸钢板。

②卷管:在卷管机上按规定直径卷制压制三通的筒形管坯。(仅对于钢板制大口径三通)

③焊接:对卷制管坯纵缝由具备相应资质的焊工按评定合格的工艺进行全焊透式焊接,焊接方法按材料的材质特性选择执行,焊接过程须有专检员对关键指标参数进行监督记录,确保焊接质量达到期望的效果。并根据材质特点进行相应的焊前预热和焊后保温等工序。焊接完毕的坯管焊缝进行100%的射线和超声波无损检测。(验收标准按NB/T 47013.1~47013.13-2015或等效的ASME等无损检测标准检验和验收,屈服强度下限值大于555Mpa的高钢级材料无损检测工作在管件正式热处理后进行)检出超标缺陷部位按评定合格的焊缝返修工艺进行返修,相同部位返修不能超过两次。(仅对于钢板制大口径三通)

④压扁鼓包:将管坯装入加热炉内按工艺加热至规定压制温度,出炉在液压机上将管坯压制成短轴略小于胎具内径(即约等于成品主管直径)的椭圆形,使有缝管坯的焊缝位于短弧的中心位置。然后将管坯短弧的一侧(有缝管坯则是带焊缝的短弧侧)入水强制水冷至500℃以下,入水深度标准为:不入水的一侧高度与三通下胎内高度齐平,将局部冷却的管坯放入成型胎具内,高温部位在出支管的下胎内由液压机下压上胎完成第一步的鼓包工作,变形部位温度低于750℃后停止压制,然后再将管坯二次入炉加热重复以上工序,一般重复鼓包2~3次使支管达到标准的高度。

⑤开孔拉拔支管:支管鼓包达到要求的高度,将三通管坯冷却至室温后,在主管两个肩部和两侧底部分别按三通支管标准规定的高度在鼓包的顶端画取椭圆形开孔标线,沿该标线将三通顶端割出椭圆形的支管孔。然后将管坯再次入炉进行加热,加热至规定温度后除支管以外部位全部淬火冷却,然后将三通再次放入三通下胎内,采用合适的半球型支管定径拉拔模具,在三通的内部向外将支管鼓包翻边部位拉直、校圆、定好直径,本工序根据支管鼓包的高度,一般须用两个不同尺寸的拉模经1~2次拉拔完成。(即鼓包高度较高时开孔的周长就与所需成品支管的周长越接近,从而定径拔制的次数就相对少,支管的壁厚减薄量也相应的小)

⑥去端整形:拉拔完毕的三通在平台上按规范高度尺寸定出标记,并包含一定的机加工余量用火焰切割等方式去除三个管端的多余金属后,在液压机上利用专用模具对管端进行校圆以达到机加工坡口的要求。

⑦热处理:由于热压三通是材料成型工艺中变形量最大最复杂的工艺产品,且各部位在成型过程中受热和冷却情况不均加热道次较多,因此热处理是热压三通最为重要的工序,有时根据材质特点还需在正式热处理前进行均衡晶体组织的预处理工作。其工艺种类、控制手段和效果验证与以上谈及的热成型其他管件相同。

⑧表面处理:将热处理合格的三通根据材质特点对其内外表面进行去除氧化皮和目视缺欠的外观处理。一般进行机械修磨和抛丸喷砂处理,不锈钢产品后续还需进行酸洗钝化处理。

⑨机加工管端坡口:按标准和图纸的要求,将三通半成品放在平台上进行画线顶标记后,在适应的机加工设备上进行管端坡口制备。(坡口形式和尺寸一般按管件标准和ASME B16.25标准规定进行)

⑩成品检验:过程检验合格的三通在检测平台上进行外观尺寸及形位偏差数据的测量,用超声波测厚仪测量三通的主支管过渡区的壁厚,验证其是否满足开孔补强的要求。尺寸测量合格的三通进行全面的无损检测。碳钢和合金钢材质三通整体内外表面包括管端坡口(和有缝三通的管体纵缝),进行100%的磁粉检测和100%的超声检测,按NB/T 47013.1~47013.13-2015标准Ⅰ级合格,不锈钢三通整体内外表面包括管端坡口进行100%着色渗透检测和100%的超声检测,按NB/T 47013.1~47013.13-2015标准Ⅰ级合格。(合金及不锈钢三通入库前需做PMI测试)