模压管帽工艺和质量控制

热模压管帽

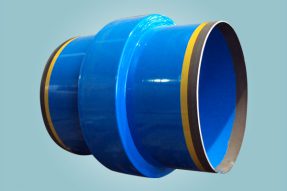

热模压管帽是工艺相对比较简单的产品,它是用圆形钢板为原材料经加热后在胎模具上一次压制成型。其上胎外形与管帽的内壁形状尺寸相同,下胎为有导向口且与管帽外径尺寸相同内径的圆形钢制圆环。

①下料:将钢板用圆形坯料切割机割成一定直径的圆形坯料,其直径一般为管帽的外径加管帽的高度。大口径管帽可以有多块钢板拼接成型,拼接焊缝的位置应符合GB150及相关产品标准的要求,焊缝的焊接必须按其材料的焊接工艺规程进行。

② 热压成型:将圆形坯料入炉加热至规定温度后,将坯料置于管帽下胎上对中,启动上胎下压坯料,坯料边缘部位沿外胎流动弯曲最后完全包紧上胎,管帽成型完毕,用适当的工装卡住管帽端沿提起上胎,管帽从胎具上脱落,成型完毕。

③去端:将管帽放置在平台上按标准高度并加一定机加工余量将管端多余部分切除。

④焊缝检测:对拼接钢板制管帽焊缝进行100%的射线检测和超声波无损检测。(验收标准按 NB/T 47013.1~47013.13-2015或等效的ASME等无损检测标准检验和验收,屈服强度下限值大于555Mpa的高钢级材料无损检测工作在热处理后进行)检出超标缺陷部位按评定合格的焊缝返修工艺进行返修,相同部位返修不能超过两次。

⑤热处理:过程检验合格的半成品按相关工艺的要求进行相应的热处理。处理完毕对管帽逐件进行表面硬度检测。并在相同炉次或相同处理工艺的产品中抽取样件或随炉试板进行理化性能及金相组织等项目检验,以验证产品的热处理效果和性能状态是否满足标准要求。

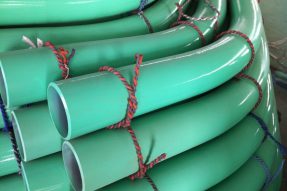

⑥热模压管帽的表面处理及机加工端部坡口工艺与其他管件相同。

⑦成品检验:工艺流转完毕过程检验合格的管帽成品在检测平台上进行外观尺寸及形位偏差数据的全面测量,尺寸测量合格的产品进行全面的无损检测。碳钢和合金钢材质产品整体内外表面包括管体焊缝和管端坡口进行100%的磁粉检测和100%的超声检测,按NB/T 47013.1~47013.13-2015标准Ⅰ级合格,不锈钢产品整体内外表面包括管体焊缝和管端坡口进行100%着色渗透检测和100%的超声检测,按JNB/T 47013.1~47013.13-2015标准Ⅰ级合格。其中管帽的端部变形量较大,受挤压缩颈的影响容易产生皱褶或裂纹型缺陷,该部位是无损检测的重点区域。(合金及不锈钢产品入库前需做PMI测试)

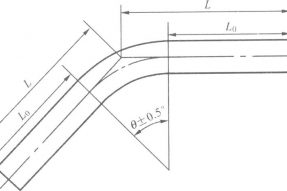

上一篇: 中频感应加热弯管工艺

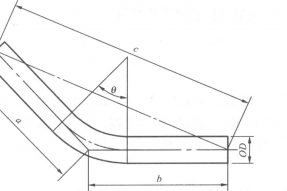

下一篇: 热模压异径管工艺与质量控制