冷挤压成型三通工艺

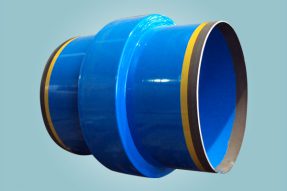

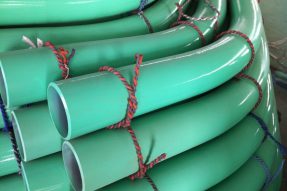

冷挤压成型三通

冷挤压三通的成型工艺是由我公司在上世纪八十年代自主研发成功的一种快捷的三通成型方法,其基本成型原理为:采用与成品等直径的无缝钢管,其下料长度等于产品主管长度加上两个支管高度的总和。利用和坯管等直径等长度的三通专用挤压胎具在专用三通挤压机上根据长度补偿的方式挤压成型。该工艺的优点是成型外观圆滑美观、成型尺寸标准、支管壁厚减薄量很小,但其缺点是受原材料无缝钢管的规格影响所致最大尺寸目前只能制作DN700及以下口径的三通,且仅适用于低碳钢、不锈钢、低强度合金钢等屈服强度较低韧性较高的材料。并且该工艺挤压成型的三通需在成型24小时内进行消除冷作应力处理,否则三通支管应力集中部位容易出现裂纹型缺陷。

①下料:将与产品等直径的钢管用锯床切割成规定长度的管段,并在其外壁均匀涂上润滑剂待用。

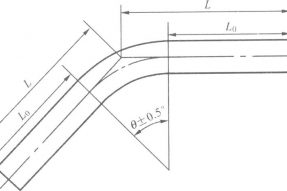

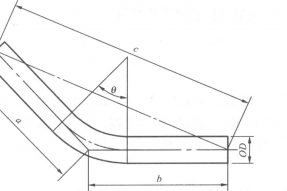

②挤压成型:将三通成型工装安装在具备四个方向皆有液压缸的专用液压机上,液压机上下台面起固定三通挤压模具的作用,两侧的液压缸体连接轴向挤压三通的推杆和向三通内腔充液,下置的顶出缸将成型的三通在下胎内顶出。其成型步骤为:将管坯放入带支管孔的下胎内保证两管端与胎沿齐平或稍短,启动液压机上滑块使上胎与下胎闭合并保证一定的压力使三通在挤压过程中上下胎之间不产生缝隙,然后启动左右两个侧缸沿胎具的两主管孔将管坯两端加压密封同时由一个侧缸的充液孔向管坯内腔注满液体并达到规定的压力,在两侧推杆同步前进加压和管腔内压始终与外压平衡的状态下坯管由长变短,管坯金属沿下胎支管孔壁流动逐步达到标准要求的口径和高度,三通挤压推制到位后先卸掉管腔内压,退回两侧推杆,提起上胎,由下置顶出缸将三通在胎具内推出,三通成型完毕。

③回火处理:将挤压成型的三通在24小时内按材质、壁厚分类装入热处理炉内根据材质要求进行相应温度的消应力回火处理。回火处理后逐件三通进行硬度检测,验证三通的回火热处理效果是否符合标准要求。

④去端:回火合格的三通用锯床将支管圆形端部在保证支管高度的基础上切除,并同时将三通主管两端的多余长度部分切除,但三个端口均保留一定的机加工余量。

⑤支管校圆:将三通的支管加热至材料规定的热加工温度,避免温度过高造成过热或过烧,然后在液压机上利用锥形校圆撑头将支管管端矫正至标准要求的口径和圆度。

⑥热处理:待三通降至常温后,对其主要尺寸和外观进行初步检查确认满足标准及机加工成品的要求后,均匀的装入热处理炉的有效加热区域内,按材料的热处理工艺规范要求进行相应的热处理,使产品内部由于挤压成型和热加工扭曲破坏的晶体组织恢复到原材料的组织状态,使成品三通具有与原材料相同的性能状态。处理完毕对三通逐件进行表面硬度检测。并在相同炉次或相同处理工艺的三通中抽取样件或随炉试板进行理化性能及金相组织等项目检验,以验证产品的热处理效果和性能状态是否满足标准要求。

⑦表面处理:将热处理合格的三通根据材质特点对其内外表面进行去除氧化皮和目视缺欠的外观处理。一般进行机械俢磨和抛丸喷砂的方式处理,不锈钢产品还需进行酸洗钝化处理。

⑧机加工管端坡口:按标准和图纸的要求,将三通半成品放在平台上进行画线顶标记后,在适应的机加工设备上进行管端坡口制备。(坡口形式和尺寸一般按管件标准和ASME B16.25标准规定进行)

⑨成品检验:过程检验合格的三通在检测平台上进行外观尺寸及形位偏差数据的测量,尺寸测量合格的三通进行全面的无损检测。碳钢和合金钢材质三通整体内外表面包括管端坡口进行100%的磁粉检测和100%的超声检测,按NB/T 47013.1~47013.13-2015标准Ⅰ级合格,不锈钢三通整体内外表面包括管端坡口进行100%着色渗透检测和100%的超声检测,按NB/T 47013.1~47013.13-2015标准Ⅰ级合格。其中用该工艺制造三通的支管中心线部位是无损检测的着重区域,如果挤压成型后未进行及时的消应力处理,此部位容易存在延迟裂纹隐患如不能及时检出,在管道组对运行应力下有产生三通失效的风险。因此该工艺三通的硬度检测和无损检测相对其他管件十分重要。(不锈钢三通入库前需做PMI测试)

上一篇: 钢板卷制异径管工艺和质量控制

下一篇: 模压三通制造工艺