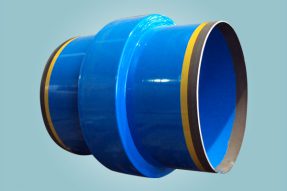

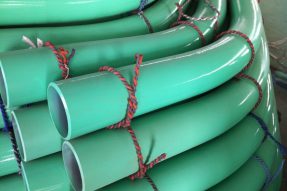

不锈钢冷推弯头

不锈钢冷推弯头工艺

•根据不锈钢材料高延伸率高韧性的特性,管件生产行业研发出了冷推不锈钢弯头的制造工艺。

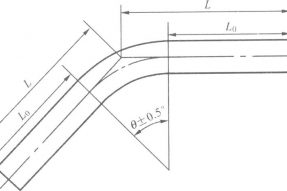

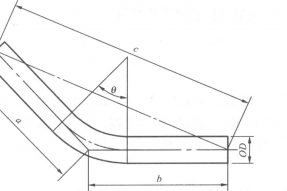

•①下料:根据弯头成型机理,将与成品同规格的不锈钢钢管切割成两侧长度不等的梯形管坯,其短边长度为1.8D,长边长度为2.8D。切割好的坯管将两端的毛刺打磨圆滑,内外表面涂上润滑粉。

•②推制成型:将管坯放在不锈钢冷推弯头成型液压机的模具中到成型芯棒导向位置,落下上胎压紧,启动推头将管坯沿推制芯棒推制到位,弯头成型完毕。退出液压推头,抬起上胎,启动芯棒旋转系统,将弯头与芯棒同时从下胎内转出,开启自动脱管装置将成型的弯头在芯棒上退出。

• ③整形:在液压机上利用通球胎具将推制成型的弯头进行通球整形,保证其几何尺寸和外观达到标准的要求。

• ④固溶处理:整形完毕的弯头均匀装入箱式电阻炉内快速升温加热到奥氏体化温度,待金属组织完全奥氏体化以后,将弯头迅速放入淬火水池中进行固溶处理(淬火介质为纯净水,氯离子浓度<25ppm),含稳定化元素的不锈钢材料还需进行稳定化热处理,稳定化热处理工艺为:900℃±10℃保温2小时,后出炉空冷。对固溶处理完毕的弯头逐件进行外观和硬度检查。并抽取试件或试块进行力学性能检测和晶粒度、夹杂物及敏化状态下的晶间腐蚀试验,以此验证热处理的效果是否达到标准的要求。

• ⑤表面处理:热处理合格的弯头用机械修磨的方式去除内外表面在加工过程中造成的划痕压伤等缺欠,修磨部位在彻底清除缺陷的基础上确保外观圆滑,对修磨部位进行超声波测厚,验证其剩余壁厚是否满足标准的要求。修磨合格的弯头放入抛丸机内进行表面抛丸处理使管件表面钝化和颜色状态一致。(需用不锈钢专用高铬钢丸)最后将弯头侵入酸池内进行酸洗钝化处理。酸洗钝化完毕的弯头用碱性液体冲洗干净后强制风干,用蓝点检测法验证弯头钝化膜的质量是否满足标准要求。

• ⑥机加工坡口:按标准和图纸的要求,将弯头半成品放在平台上进行画线顶标记后,在适应的机加工设备上进行管端坡口制备。(坡口形式和尺寸一般按管件标准和ASME B16.25标准规定进行)

• ⑦成品检验:过程检验合格的弯头在检测平台上进行外观尺寸及形位偏差数据的测量,用超声波测厚仪认真测量弯头内外弧壁厚找出该部位的壁厚最小值,核实弯头的最小壁厚是否满足标准的要求。尺寸测量合格的弯头进行全面的无损检测,弯头整体内外表面包括管端坡口进行100%着色渗透检测和100%的超声检测,按JB4730-2005标准Ⅰ级合格。(入库前需做PMI测试)

目前该工艺为不锈钢弯头的主要生产工艺,其加工范围最大规格可生产至DN600*35mm,最小不限。但其成型过程管壁与内外胎模具紧密接触摩擦间隙极小,因此该工艺对原材料精度的要求较高。

上一篇: 钢管热压弯头工艺

下一篇: 中频推制弯头工艺流程和质量控制