弯管通用技术要求

技术要求

1.1 钢管入厂验收的基本要求

1.1.1 钢管应有钢号及标准代号印记,钢管质量应符合相应的钢管技术标准要求。

1.1.2 钢管材料应按质量合格证书或质量保证书进行质量验收。质量合格证书或质量保证书应标明钢号、化学成分、力学性能(常用管材化学成分及力学性能参见附录B中表B.1~表B.4),以及必要的热处理工艺等。数据不全的应进行补检,补检的方法、范围、数量应符合国家标准或行业标准。进口钢管除应符合合同规定的有关国家的技术标准外,还应有入境货物检验检疫证明。

1.2 弯制前准备

1.2.1 钢管在弯制前应验证其钢号,钢管直径和壁厚应符合相应的钢管技术标准及设计要求。

1.2.2 合金钢管弯制前应进行光谱分析和硬度试验。

1.2.3 钢管在弯制前应作宏观检查,外观质量应符合DL 503l—1994中3.1.3条的要求。经检查发现有重皮、裂纹、划痕、凹坑等局部缺陷的钢管,应逐步修磨直至缺陷完全消除,修磨后的实际壁厚仍应符合其相应的钢管技术标准要求或设计要求。

1.2.4 用作弯管的直管,其最小壁厚的选择参见附录C。弯制时应将直管较厚的一侧置于弯管的受拉侧。

1.2.5 钢管在下料时应进行钢管材料标记(包括钢号和钢管炉批号)移植。对于主蒸汽管道、再热蒸汽管道和高压给水管道,宜进行钢印标记移植,钢印标记应清晰完整,其字体大小不应小于3.5号。钢印标记宜采用低应力钢印——钝头连续点字模或钝头断续点字模,可用“圆头”或“球形”冲头打印。每一字模不应呈现尖锐状和危及钢管设计厚度的深坑。移植的标记应位于便于识别的直管段上。对于其他管道,材料标记移植方法由供需双方协商确定。

1.3 弯管工艺评定

1.3.1 弯管加工企业应进行弯管工艺评定。

1.3.2 弯管工艺评定应按附录D的规定进行。

1.3.3 弯管工艺评定应由具备资质的第三方检验机构进行见证。

1.4 弯管技术要求

1.4.1 弯管每端应有直管段,直管段长度一般不应小于管子的外径。对于感应加热弯管,推荐的直管段长度参见附录A表A.2。

1.4.2 弯管时,管子不应与腐蚀性介质或有害物质接触。

1.4.3 应按评定合格的弯管工艺进行弯管,不应弯制评定范围以外的钢管。

1.4.4 热弯弯管推荐的加热温度及冷却方式参见附录A表A.3。

1.5 热处理要求

1.5.1 公称壁厚大于19.0mm的碳钢管,若弯制温度低于900℃,弯后应对弯管进行回火热处理。

1.5.2 公称直径小于DN100或公称壁厚小于13.0mm的铁素体合金钢管,热弯后应进行回火热处理。公称直径大于或等于DN100或公称壁厚大于或等于13.0mm的铁素体合金钢管,都需要在弯曲后按下述要求进行热处理:

1) 对于热弯弯管,推荐的热处理制度参见附录B表B.5;

2) 对于冷弯弯管,推荐的热处理制度参见附录A表A.4。

1.5.3 其他规格、材料(包括奥氏体不锈钢管)弯管的热处理由供需双方协商确定。

1.5.4 热处理后,当弯管角度超出允许偏差值时,可采用低于该钢种回火温度30℃的温度进行校正。

1.6 成品质量要求

1.6.1 弯管表面不应有裂纹、折叠、重皮、凹陷、尖锐划痕等缺陷。表面发现裂纹、重皮等缺陷,应逐步修磨直至缺陷完全消除,修磨后的实际壁厚应符合4.6.3条要求。

1.6.2 弯管不应有过烧组织,不应出现晶间裂纹。

1.6.3 弯管任何一点的实测壁厚不应小于管系直管最小壁厚Sm。

1.6.4 热弯弯管的圆度(弯曲部分同一圆截面上最大外径与最小外径之差与最大外径之比)不应大于7%;冷弯弯管的圆度不应大于8%;对于主蒸汽管道、再热蒸汽管道及设计压力>8MPa的管道,弯管圆度不应大于5%。弯管两端直管段端部的圆度应符合相应钢管技术标准要求。

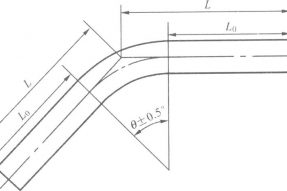

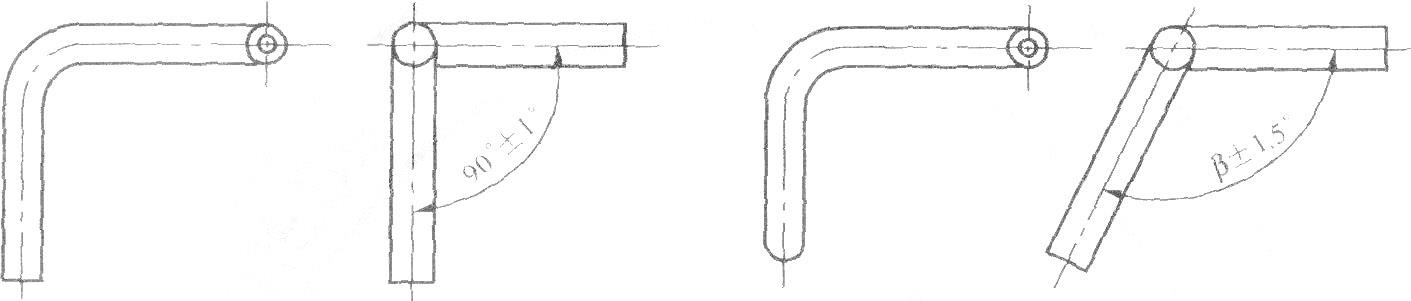

1.6.5 平面弯管弯曲角度的允许偏差为±0.5° (如图1所示);不在同一平面上两个连续弯空间夹角β的允许偏差:当夹角成90°时,允许偏差为±1°;当夹角不成90°时,允许偏差为±1.5°(如图2所示)。

夹角等于90° 夹角不等于90°

图2 不在同一平面上两个连续弯的空间夹角允许偏差

4.6.6 弯管的弯曲半径允许偏差为±50mm。

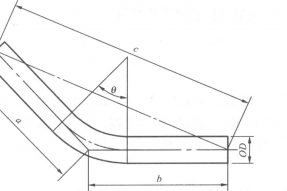

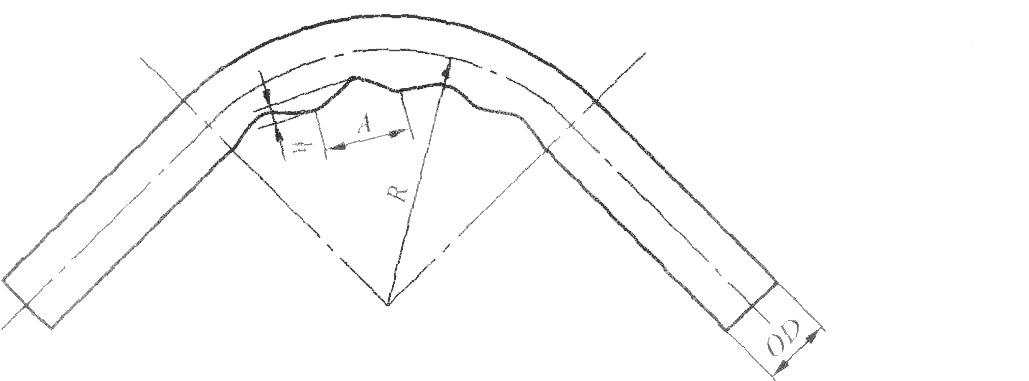

4.6.7 热弯弯管的波浪率(波高h与外径OD之比)不应大于2%,冷弯弯管的波浪率不应大于3%,且波距A与波高h之比应大于12(如图3所示)。

图3 弯管波浪率示意图

4.6.8 同一平面上的弯管(包括两个连续弯)的平面度应符合表1规定。

表1 同一平面上弯管的平面度 mm

| 结构尺寸L | ≤500 | >500~1000 | >1000~1500 | >1500 |

| 平面度 | ≤3 | ≤4 | ≤6 | ≤10 |

| 注:结构尺寸L如图1所示。 | ||||

4.6.9 弯管两端坡口应符合设计图纸或DLFF 869—2004中4.2.1条的要求。

4.6.10 弯管两端坡口加工后的结构尺寸L(如图1所示)的允许偏差ΔL见表2。

表2 结构尺寸允许偏差 mm

| 结构尺寸L | ≤1000 | >1000~3000 | >3000 |

| 允许偏差△L | ±3 | ±4 | ±5 |

4.6.11 合金钢弯管热处理后的硬度值、金相组织和晶粒度应符合相应的钢管技术标准要求。

4.6.12 弯管应清除内外壁杂物,并按供需双方协议规定的方法清除弯管的氧化皮。

上一篇: 弯管检验方法

下一篇: 弯管工艺规格与表示方法