中频推制弯头工艺流程和质量控制

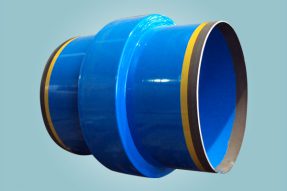

中频推制弯头

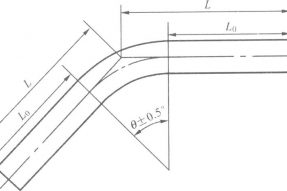

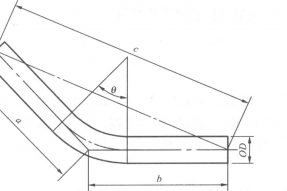

• 该工艺的成型原理为:由管径与产品管径成一定比例的小规格等壁厚钢管作为坯料,经过中频感应线圈加热,在高温状态下由后置液压系统沿成型芯棒向前推制同时完成扩径和弯曲成型,扩径的金属由管坯长度补偿,成型的弯头壁厚理论上不减薄,但实际根据推制工艺和芯棒的影响一般在弯头的外弧侧存在工艺减薄点。

• ①下料:根据弯头成品的口径一般按(1.3~1.4):1的比例选择小一规格的无缝钢管或钢板卷制焊接的预制筒形管坯做为推制弯头的原材料。以材料成型前后口径的变化比例按金属体积不变壁厚不变的理论思路计算出管坯的长度并加一定余量,用锯床或车床切割出规定长度的管坯,保证管坯的两端面齐平并与管坯轴向垂直。

②推制成型:将管坯内壁涂上耐高温润滑粉后套装在推制芯棒上,启动中频电源,多圈感应线圈在电感效应下将推制芯棒的扩径弯曲部分预热至850℃左右,由液压推制墙板将管坯推送至芯头高温部位,同样在外部感应线圈加热和内部高温芯头热传导的双重作用下使管坯在规定的温度下连续弯制扩径成型。期间严格控制输入的电流、电压和推进速度使管坯周向的加热温度均匀,避免任何部位温度过高造成壁厚大量减薄或温度过低造成弯头成型不规则产生残次品。(根据材料的材质特性推制温度一般控制在材料的上临界温度点±10℃左右)。

③整形:借助推制成型的余热,将弯头置于曲率半径定型胎具中用液压机进行弯头曲率的微整,使弯头的曲率半径和外径达到标准和机加工的要求。

•④焊缝检测:对于直缝管坯推制弯头的纵缝进行外观检测和100%的射线和超声波检测(按JB/T4370-2005或等效的ASME等无损检测标准检验和验收,屈服强度下限值大于555Mpa的高钢级材料无损检测工作在管件正式热处理后进行),检出超标缺陷部位按评定合格的焊缝返修工艺进行返修,相同部位返修不能超过两次。

•⑤热处理、表面处理、机加工端部坡口这三个工序控制内容与钢板热压焊接弯头的控制方式完全相同。

•⑥成品检验:过程检验合格的弯头在检测平台上进行外观尺寸及形位偏差数据的测量,用超声波测厚仪认真测量弯头的外弧壁厚找出该部位的壁厚最小值,核实弯头的最小壁厚是否满足标准的要求。尺寸测量合格的弯头进行全面的无损检测,碳钢和合金钢材质弯头整体内外表面包括管端坡口和纵焊缝(有缝管坯制弯头),进行100%的磁粉检测和100%的超声检测,按JB4730-2005标准Ⅰ级合格,不锈钢弯头整体内外表面包括管端坡口进行100%着色渗透检测和100%的超声检测,按JB4730-2005标准Ⅰ级合格。(合金及不锈钢材料入库前需做PMI测试)

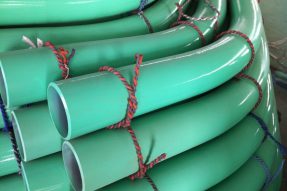

- 中频推制弯头是最优异和适用范围最广的弯头成型工艺,它与钢板热压焊接弯头相比,具备外观圆滑、整体直径均匀、椭圆度偏差小等优点,另外管坯成型时受热均匀温度可控,特别适用于耐高温合金及不锈钢材料、耐低温高强度材料等对加热温度要求较严格的弯头的加工。在此之前,该工艺受设备能力的影响推制壁厚较小,受原材料的制约生产的规格型号较小,但随着科技进步发展和先进设备的配置,我公司该工艺设备已具备火力发电厂四大管道用P91、P22、P11、15CrMoG、WB36等高钢级厚壁无缝大口径弯头的推制能力,且积累了大量的供货业绩。同时我公司研发成功了钢板制中频推制单焊缝弯头工艺后,其管坯的尺寸灵活性变大,可以根据需求卷制焊接任意口径壁厚的管坯进行推制,迄今为止,我公司推制的口径为DN1500高钢级厚壁单焊缝弯头已得到了用户的认可和采纳。

- 由于该工艺是利用了材料电磁感应加热的特性,其对导磁率极低的不锈钢材料的成型存在一定的难度,对此我公司与2014年在利用该类设备液压机械系统的基础上,改用经独特设计以天然气为热源的加热设备完成推制不锈钢弯头的成型加热,并对推制芯棒进行了材质和形状上的优化,满足了不锈钢弯头高速升温热成型的要求。我公司经该工艺成型的弯头通过后续固溶处理、酸洗钝化处理等工序其最终的尺寸外观质量、理化性能质量、抗腐蚀能力均满足标准的要求。由于该工艺为扩径成型,该工艺的研制成功提高了生产不锈钢弯头对原材料选择的灵活性和提高了生产无缝不锈钢弯头的口径范围,从而在保证产品质量的前提下起到缩短生产周期和降低材料成本的效果。至今,我公司对燃气加热推制不锈钢弯头的制造工艺已向国家知识产权总局进行了发明专利的申报,目前正处于实质性审查阶段。

上一篇: 不锈钢冷推弯头

下一篇: 钢板热压焊接弯头工艺流程及质量控制