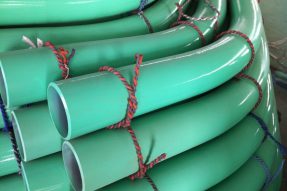

中频感应加热弯管工艺

中频感应加热弯管

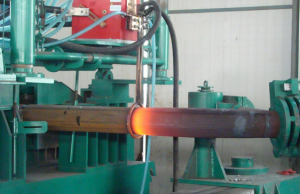

中频感应加热弯管的主要设备为中频感应加热弯管机,其主要有液压导向推制弯曲和中频感应加热两部分组成。液压推制部分是弯管机的主要构架,其由后置的液压推板、与推板垂直的行走滑道、起固定钢管平直和导向传输作用的前置夹轮及有牢固圆心轴且长度可调的卡头拉杆组成。中频感应加热部分由起整流、滤波、调频、升压作用的中频电源、高压直流变压器和与之连接的单圈导电铜管制感应线圈组成。(感应线圈端面与待弯钢管垂直且同心并与卡头拉杆圆心轴中心在与钢管垂直的同一平面上,感应线圈根据煨制弯管的材质工艺特点有自带喷水孔的水冷煨制弯管用线圈和不带喷水孔的空冷或风冷煨制弯管用线圈)

①弯管煨制步骤如下:

A、根据钢管直径、厚度、材质选择合适的感应加热线圈。管线钢、不锈钢及调质型低合金钢用带喷水孔的水冷线圈,低碳钢、合金钢用整体闭合的无孔线圈并在其后加装喷射压缩空气的风冷不锈钢圈。将线圈牢固地连接在变压器上并调整好位置。

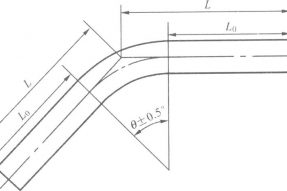

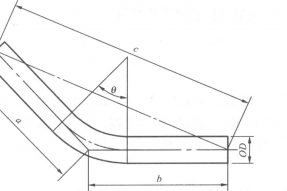

B、将待弯钢管置于弯管机夹轮之间夹紧(直缝钢管的焊缝位置一般位于弯管的中性面偏內弧侧一定角度),由后置液压推板将钢管通过感应加热线圈推送到要求的工位(根据弯管要求的直管段长度在线圈端面向外测量推进足够长度的直管段)启动卡头将钢管夹紧,按弯管要求的曲率半径调节拉杆中心轴位置固定并使拉杆轴线处于0°状态。

C、检查弯管机电路、水路、油路及测温系统处于正常状态后,开启中频电源逐步升压,使感应线圈部位钢管受热升温出现红色加热带,观察测温仪显示达到弯管煨制温度后启动后置液压推板向前推进钢管,其在加热线圈后部夹轮的强制固定和加热线圈前部卡头拉杆的牵引下,只能在感应加热部位沿卡头拉杆的曲率半径连续弯曲变形。变形完毕的部位受压缩空气或喷射水流的作用及时得到冷却钢化,保证已变形部位不再受推制力的影响造成管体椭圆。

D、弯管煨制期间严格监视其加热温度和温度的均匀性以及推制速度的稳定性,保证煨制弯管的整体内在性能状态标准一致。待弯管推制到要求的角度后停止煨制,在停煨点向后测量规定长度的直管段并加一定得机加工余量画线,将弯管在此位置从钢管上切割下来。随后对成型的弯管进行角度、壁厚、椭圆度等指标的过程检验。

②管端校圆:根据弯管的口径大小选择适用的圆口设备对弯管的两端口进行校圆,以达到标准及机加工坡口的要求,必要时用厚壁钢管做好固定支撑。

③ 热处理:根据弯管煨制工艺的不同对校圆完毕的弯管进行相应的热处理。管线钢弯管与调质型低合金弯管在煨制的同时进行了强制水冷既在弯曲成型的同时进行了淬火处理,该类型弯管只要求对弯管整体做高温回火处理以消除淬火应力和均衡组织。低碳钢、不锈钢、合金钢弯管则需按标准及材料的规定进行相应的正火、正火+回火、固溶+稳定化处理等工艺热处理。热处理后的弯管逐件按规定位置进行硬度检测,然后按相关标准在同工艺同炉处理的弯管中抽取一根样管在其弯曲段、直管段、过渡区各个规定位置取样进行理化性能、金相组织及硬度等项目的检测。

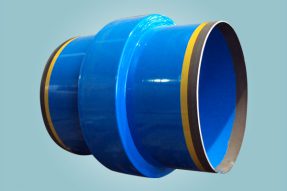

④表面处理:不锈钢弯管整体进行酸洗钝化处理,其他材质弯管内外表面进行喷砂抛丸处理。

⑤机加工坡口:热处理验证合格的弯管在平台上放线定标记,按图纸和工艺规范的要求进行端部坡口的机加工。

⑥成品检验:过程检验合格的弯管在检测平台上进行全面的尺寸及公差检测,检测合格的弯管根据工程标准及行业标准的要求进行相应的无损检测,一般进行管体包括焊缝(有缝钢管制弯管)及管端坡口的超声波检测、磁粉检测、着色渗透检测,所有检测项目皆达到Ⅰ级合格。弯管的弯曲段外弧侧受拉应力影响容易出现裂纹型缺陷,是弯管无损检测的重点检测部位。(合金及不锈钢产品入库前需做PMI测试)

注:中频感应加热弯管工艺具有悠久的历史,其基本原理未发生变化,但随着科技的发展,弯管机的推制能力和自动化先进程度在不断提高,使用特殊工装用弯管机对口径DN1500钢级690Mpa管线钢厚壁弯管整体加热煨制工艺在我公司早已研制成功(既弯管的直管段在煨制弯管时与弯曲段连续不间断进行同样的加热和冷却工艺,此种弯管整体性能均匀一致无过渡区的强度阶梯),该工艺制作的弯管被国内外重点管道工程大量应用并得到良好的评价和认可。

综述:石油化工电力等工业用钢制管件的种类多种多样,以上只是简单介绍了最为常用的几种管件产品的生产工艺过程。

首先用于以上行业管件产品的制造必须经过各类型典型产品的试制由国家型式试验机构抽取产品进行合格的型式试验,再通过国家质检总局授权的鉴定评审机构对公司的产品质量保证体系及组织机构和生产及检验设备能力等专项条件进行检查确认符合规定后,由国家质检总局颁发所申请产品的行政许可资质后方可按许可的范围进行管件的生产,且生产过程受地方质量技术监督部门的监检。

根据长期的管件生产经验积累,对影响管件质量的因素有了深刻的了解。管件的质量不仅限于其标准的外观尺寸和高超的无损检测状态。最重要的是所有对管件制造过程中有热量输入的工序,包括焊接工序。以上所有热成型管件必须严格控制并保证其加热过程在材料标准规定的加热温度区间内,不能造成过热或过烧,所有管件的热处理过程必须严格执行到位,这样才能使产品的内部组织得到良好的保持和恢复,使其应具有的抵抗所输送介质高温、低温、蠕变、腐蚀等苛刻恶劣工况的能力得到良好的体现,使整个管道系统能够长期稳定安全的运行。因此,管件厂家的加热及热处理设备的先进程度和对产品过程质量的控制力度,在保证高质量产品的实现过程中起到至关重要的作用。(今我公司所有加热和热处理设备热源均为天然气和电能,且均配备有精准的测温系统)

上一篇: ASTM A335P91厚壁合金弯头

下一篇: 模压管帽工艺和质量控制